D’autres procédés peuvent être considérés comme spéciaux.

L’organisation doit désigner un coordinateur de procédé spéciaux, et cette désignation doit être communiqué à l’organisation. Si le coordinateur des processus spéciaux est externe (sous-traité), un adjoint interne devrait également être désigné.

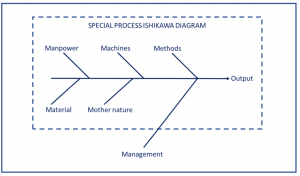

Dans les procédés spéciaux, les six éléments d’entrée suivants (6M) doivent être rigoureusement gérés pour atteindre un résultat cohérent :

Le caractère critique du résultat du procédé spécial doit être déterminé en tenant compte de l’impact sur la sécurité et la qualité.

La méthode est essentielle au résultat et doit donc être décrite en détail, avant les autres éléments d’entrée des 5M : Main d’œuvre, Machine, Méthodes, Matériel et Mère nature.

La gestion du procédé spécial influence tous les éléments d’entrée et de sortie du procédé. La gestion des procédés spéciaux comprend :

S’il existe des exigences particulières réglementées par des normes internationales ou nationales ou par des lois ou réglementations, ces exigences doivent être remplies, le cas échéant.

Une instruction de procédé spécial doit être établie et inclure la définition des éléments d’entrée requis (5M) pour produire un résultat spécifique.

La qualification des procédés doit répondre aux exigences établies dans les réglementations nationales/Norme et contrats internationaux sur les procédés spéciaux. Si une telle norme n’existe pas, le coordinateur définit le procédé et les critères de qualification.

L’organisation doit publier un plan de qualification de procédé, approuvé par le coordinateur, qui décrit comment qualifier un procédé spécial. La qualification s’effectue, en règle générale, sur maquette et/ou éprouvettes et sous conditions industrielles pour représenter la performance du couple produit/procédé.

Le plan de qualification doit comprendre :

Un formulaire standard de dossier de qualification doit être établi. S’il existe un formulaire de qualification standard, par exemple, dans les normes internationales ou nationales, ce formulaire peut être utilisé directement.

Les tests de qualification doivent être supervisés par le coordinateur des procédés spéciaux. L’approbation des qualifications doit être délivré par le coordinateur du procédé spécial ou par un organisme d’examen externe accrédité, le cas échéant.

Pour aider à déterminer la plage de validité (s’il n’en existe pas), les outils de gestion des risques doivent être utilisés.

La validation est effectuée lorsque le premier produit représentatif est fabriqué, installé ou maintenu, avant ou dans le cadre d’une IPA (Inspection Premier Article). En fonction des résultats de la gestion des risques, des validations supplémentaires du procédé peuvent être requis pendant la production en série, la construction ou la maintenance.

Lors de cette validation, il convient de vérifier la bonne application du ou des procédés spéciaux qualifiés, ainsi que la capacité à produire les résultats attendus. Ces contrôles sont effectués tout au long du processus (avant, pendant et après).

L’organisation doit réaliser des contrôles appropriés sur les éléments d’entrée et sur les procédés spéciaux en tenant compte du résultat de l’analyse des risques, par ex. de fiches de contrôle, plans d’inspection, …

De plus, l’organisation doit définir et mettre en œuvre des indicateurs pour surveiller le procédé spécial.

Les indicateurs de performance (KPI) sont basés sur la qualité, les délais et/ou les coûts. Parce que les performances ne peuvent pas être mesurées facilement ou économiquement dans un procédé spécial lors de la production en série, les KPI suivants sont recommandés :

Il peut être utile de créer des indicateurs supplémentaires pour mesurer la bonne application des procédés spéciaux.

Par exemple :

S’il existe des écarts significatifs dans ces indicateurs, l’organisation doit en analyser la cause racine, même si les caractéristiques du produit se situent dans les limites requises. Les indicateurs doivent être utilisés à des fins d’amélioration continue.

Le coordinateur des procédés spéciaux doit être impliqué dans la gestion des non-conformités issues des procédés spéciaux. Le degré d’implication requis doit être documenté et prendre en compte les gravités de la non-conformité (par exemple reprise, réparation, rejet, etc.), criticité du produit et exigences du contrat.

Les exigences en matière de requalification, de validation et de traçabilité doivent être définies.

Ce chapitre décrit les aspects de gestion du changement des procédés spéciaux (qualifiés et validées) dans les conditions suivantes :

Le coordinateur déterminera quand un changement dans les éléments d’entrée nécessite une nouvelle qualification nouvelle ou une validation de procédé.

Une requalification peut inclure une inspection ou des tests complets ou partiels qui justifient le changement. Si aucun autre test n’est effectué, la justification de l’absence de test doit être enregistrée.

Lorsqu’un procédé spécial qualifié est remplacé par un autre, une nouvelle validation du procédé doit être effectuée.

Ce chapitre décrit les aspects de la gestion du changement des procédés spéciaux (qualifiés et validés) dans les conditions suivantes :

Le coordonnateur des procédés spéciaux du lieu d’origine doit être informé du changement de lieu. Toute la documentation publiée correspondant au procédé spécial qualifié doit être transférée au nouvel emplacement.

Le coordonnateur des procédés spéciaux du nouvel emplacement doit examiner la documentation pour s’assurer qu’elle peut être correctement appliquée au nouvel emplacement. Dans le cas contraire, de nouvelles qualifications de procédé spécial doivent être effectué. Une nouvelle validation du procédé doit être effectuée sur le nouvel emplacement.

L’organisation doit s’assurer que les exigences relatives au matériel et aux services utilisés dans des les procédés (y compris les matériaux de base et les consommables) sont entièrement décrits dans le bon de commande ou dans la spécification associée.

L’organisation doit s’assurer que ces exigences sont connues par le prestataire externe. Ces exigences doivent être communiquées et vérifiées tout au long de la chaîne d’approvisionnement.

Des audits et/ou inspections de procédés spéciaux doivent être effectués en interne. Deux cas sont donnés :

Objectif : Évaluer si le procédé spécial a été conçu, qualifié et validé correctement avant de lancer la série production.

Quand : En fonction de l’analyse de risque et/ou des exigences applicables ou des indicateurs KPI

Qui : Une ou plusieurs personnes capables d’identifier quels types d’écarts et de défaillances peuvent se produire et avec les compétences suivantes :

Domaine d’audit applicable :

Objectif : Évaluer la bonne application du procédé spécial au poste de travail.

Quand : inspection périodique basée sur analyse de risque et/ou indicateurs KPI

Qui : coordinateur procédés spéciaux

Inspection des données d’entrée du procédé spécial (suivant méthodologie 5M) :

Dans le cas de prestataires externes qui exécutent des procédés spéciaux, l’organisation doit communiquer toutes les exigences nécessaires liées au produit et au procédé, y compris, lorsque requis, les approbations du procédé spécial par l’organisation ou par le client.

Des audits et/ou inspections peuvent être nécessaires pour garantir la bonne exécution et le contrôle des procédés spéciaux.

Deux cas sont possibles :

Si l’organisation conçoit un produit impliquant un procédé spécial externalisé mais ne dispose pas d’expertise dans l’exécution des processus, le prestataire externe doit être impliqué dans la phase de conception.

En l’absence d’expertise interne, il est recommandé que l’audit/inspection soit réalisé par un expert externe.

Si la conception et la fabrication sont sous-traitées au même fournisseur externe, l’organisation doit fournir l’ensemble complet des exigences en matière de conception, de fabrication et de qualité/sécurité.

L’élément d’entrée « Main-d’œuvre » fait référence au personnel impliqué dans le processus spécial.

Le coordonnateur des processus spéciaux doit être intégré à l’organisation de manière à permettre l’exécution des tâches dans ses domaines de responsabilité sans aucune restriction ; le coordinateur devrait avoir l’autorité requise pour instruire et prendre des décisions, indépendamment de la production.

La qualification des opérateurs est une exigence minimale pour chaque procédé spécial. Le nombre requis d’opérateurs qualifiés doivent être définis par l’organisation, en tenant compte du type de travail, de la capacité de production et du planning (minimum deux opérateurs qualifiés).

La qualification doit répondre aux exigences établies dans les réglementations et normes nationales/internationales pertinentes sur les PS. Si une telle norme n’existe pas, le coordinateur des procédés spéciaux définit la procédure et les critères de qualification.

L’organisme doit délivrer une procédure de qualification aux opérateurs, définie par le coordinateur des procédés spéciaux, qui décrit comment qualifier un opérateur.

La matrice de compétences en procédés spéciaux doit inclure tous les opérateurs de procédés spéciaux concernés. La matrice devrait inclure les critères :

Cette matrice doit refléter les exigences minimales pour une tâche ou un poste de travail donné ainsi que d’autres critères jugés pertinents par l’organisation.

Les autres membres du personnel impliqués dans le procédé spécial, tels que les concepteurs, les auditeurs et les inspecteurs, doivent être formés et leurs compétences doivent être documentées (par exemple, matrice de compétences)

L’élément d’entrée « Machines » fait référence à tous les équipements et outils qui affectent le processus spécial.

L’équipement et les outils nécessaires à l’exécution des procédés spéciaux doivent être qualifiés et régulièrement entretenus (maintenance de type correctif, préventif et prédictif) pour garantir les mêmes performances.

Les exigences d’étalonnage et/ou de vérification doivent être prises en compte lors de la définition des équipements et des outils afin de garantir un résultat de processus spécial cohérent avec le niveau de qualité attendu.

Les aspects de manutention, de capacité, d’ergonomie et HSE doivent être pris en compte lors de la validation.

Une analyse de capacité est recommandée pour garantir que l’équipement et les outils peuvent fournir les paramètres requis par le processus, de manière reproductible et reproductible.

Les équipements et outils essentiels pour le résultat du procédé spécial doivent être traçables, afin que les produits concernés puissent être identifiés en cas de non-conformité.

Les opérateurs de procédés spéciaux doivent être formés (par exemple, manuel d’utilisation) pour utiliser l’équipement et outils.

L’élément d’entrée « Méthodes » fait référence à la manière dont le processus spécial est effectué :

Les méthodes utilisées dans le procédé spécial doivent être qualifiées et documentées. Les méthodes doivent être révisées et maintenues si nécessaire. Les paramètres pouvant être pris en compte sont :

Une gamme appropriée de paramètres doit être établie. Des moyens devraient être fournis pour contrôler les paramètres dans la plage établie et assurer la bonne exécution des instructions.

La méthode doit également décrire, si nécessaire :

Les paramètres et/ou instructions critiques pour le résultat du procédé spécial doivent être traçables, afin que les produits concernés puissent être identifiés en cas de non-conformité.

L’élément d’entrée « Matériaux » fait référence aux matériaux qui entrent dans la composition du produit (matériaux de base) et matériaux auxiliaires (consommables).

Les matériaux utilisés dans le procédé spécial doivent être qualifiés. Les matériaux doivent également :

Les matériaux qui sont critiques pour le résultat du procédé spécial doivent également être traçables, de sorte que les produits concernés peuvent être identifiés en cas de non-conformité.

Un plan de contrôle doit être établi, prenant en compte les aspects de gestion des risques. L’inspection peut être effectuée dans les locaux du prestataire externe (par exemple IPA (FAI), FAT) ou lors de la réception.

La déclaration de conformité, les rapports d’essais et les certificats d’inspection doivent être pris en compte.

Les matières périssables doivent être gérées de manière appropriée.

Les conditions de stockage et de manipulation des matériaux pour les procédés spéciaux doivent être définies et gérées.

Les conditions de transport et de stockage (par exemple température et humidité) requises par les

le processus doit être défini et respecté,

Un système d’inventaire des stocks, par ex. « premier entré/premier sorti » (FIFO) ou « premier expiré/premier sorti » (FEFO) doit

être utilisé pour optimiser le temps de réponse de l’entrepôt et sécuriser le chiffre d’affaires,

Le matériel en stock doit être vérifié pour déceler les écarts avec une fréquence adéquate,

Les produits périmés doivent être traités de la même manière que les produits défectueux.

Le matériel doit être vérifié pour :

L’élément d’entrée « Mère nature » fait référence aux conditions environnementales du poste de travail où le processus spécial est effectué. Les conditions environnementales spécifiques qui affectent le résultat du processus spécial doivent être qualifiées.

Les conditions qui peuvent être prises en compte sont :

Une plage opérationnelle appropriée doit être établie pour l’ensemble du procédé spécial (avant, pendant et après exécution). Des moyens devraient être fournis pour contrôler les conditions environnementales au sein de la fourchette établie sur la base de l’évaluation des risques.

Les conditions environnementales qui sont critiques pour le résultat du procédé spécial doivent être traçables, afin que les produits concernés puissent être identifiés en cas de non-conformité.

Nous n’avonspas trouvé de contenu externe permettant de mieux appréhender le sujet. Nous sommes ouverts à toute proposition pouvant illustrer cet article.

Un procédé utilisé dans la fabrication, la construction d’infrastructures ou en maintenance lorsque la conformité du produit résultant ne peut être facilement, techniquement ou économiquement déterminé sans analyse destructive du produit avant utilisation est appelée “Procédé spécial”.

NOTE Selon l’ISO 9000:2015, « Lorsque la conformité du produit résultant ne peut être immédiatement ou économiquement

vérifiée, le processus est souvent qualifié de “procédé spécial”